Все автоматизированные системы управления и сбора информации одной из своих задач имеют освобождение персонала от требующей большой ответственности и повышенного внимания работы по идентификации продукции. То есть от проверки фактического соответствия товара приходным или расходным документам.

Чаще всего эта работа заключается в проверке соответствия артикулов на товаре и в документах, и сотрудники в течение дня вынуждены проверять достаточно длинные буквенно-цифровые последовательности, а иногда и вводить их вручную. Как следствие, количество ошибок при такой организации работы достаточно велико, что приводит к большому количеству пересортицы и переходу клиента к другим поставщикам, допускающим меньше ошибок. Задача эта достаточно легко решается путем автоматической идентификации товаров различными электронными устройствами, но для их работы есть одно обязательное условие: товар должен иметь машиночитаемую маркировку. В настоящий момент наиболее распространенной, дешевой и универсальной является маркировка самоклеящимися этикетками со штриховым кодом.

Применение принтеров-аппликаторов

Одной из самых лучших ситуаций для склада является получение всех товаров непосредственно с производства. Нанесение маркировки в данном случае выполняется на производственных линиях в автоматическом режиме, и к несомненным плюсам относится то, что маркировка гарантированно подойдет для работы склада, так как она печатается исходя из требований самого склада, и количество ошибок при нанесении этикеток будет минимально.

Одной из самых лучших ситуаций для склада является получение всех товаров непосредственно с производства. Нанесение маркировки в данном случае выполняется на производственных линиях в автоматическом режиме, и к несомненным плюсам относится то, что маркировка гарантированно подойдет для работы склада, так как она печатается исходя из требований самого склада, и количество ошибок при нанесении этикеток будет минимально.

Наиболее универсальным оборудованием для нанесения подобной маркировки являются принтеры-аппликаторы, которые встраиваются в производственные линии на стадии выхода продукции. Эти устройства принципиально делятся на две категории: маркирующие упаковку (или непосредственно саму продукцию) и маркирующие палеты с продукцией. Если склад отгружает продукцию палетами, не занимаясь их разукомплектацией, то для выходной маркировки достаточно иметь только этикетку на палете. Если палета может быть разобрана, то для дальнейшей идентификации продукция должна иметь маркировку на каждой единице места хранения, и в данном случае на производстве требуется иметь еще и аппликаторы, маркирующие более мелкие упаковки, чем палеты.

Аппликаторы используют три основных метода переноса этикетки:

- бесконтактный (воздушный) — перемещение этикетки порцией сжатого воздуха;

- контактный — перенос подушкой аппликатора;

- разглаживание, при котором этикетка проходит через специальную раздаточную консоль или прокатывается резиновым роликом.

Первая схема применяется для сложных и неровных поверхностей (мешки, продукты в вакуумной упаковке), две другие — для прямолинейных поверхностей (коробки, палеты и тому подобное). Воздушный метод рекомендуется в случаях, не требующих особой точности маркировки. Модели, использующие контактный метод, могут работать также по комбинированной, контактно-воздушной схеме для более надежного нанесения этикетки.

Разнообразие оборудования для маркировки товара

Аппликаторы выпускаются в лево- и правостороннем исполнении. Это значительно увеличивает диапазон их применения, позволяя адаптировать установки к различным производственным условиям и делая эксплуатацию и сервис максимально удобными.

Аппликаторы выпускаются в лево- и правостороннем исполнении. Это значительно увеличивает диапазон их применения, позволяя адаптировать установки к различным производственным условиям и делая эксплуатацию и сервис максимально удобными.

В зависимости от модели и расположения аппликатора он может наносить этикетку на любую доступную поверхность, включая переднюю и заднюю стороны упаковки продукции, и даже одновременно на две поверхности путем наклейки этикетки на угол коробки и разглаживания ее по двум сторонам.

Принтеры, входящие в состав комплексов, по принципу действия делятся на принтеры прямой термопечати (Direct Thermal) и термотрансферные (Thermal Transfer) (использующие метод термопереноса изображения). Последняя категория отличается лучшей стойкостью наносимых изображений и более высокой себестоимостью производства этикетки.

Монтаж комплексов производится непосредственно рядом с конвейером на штативе. Помимо стандартной комплектации, в качестве опций могут быть предложены регулируемые стенды, переносные пульты управления, сигнальные лампы, датчики продукта и контроля расходных материалов, контрольные сканеры. Работа оператора, обслуживающего комплекс, сводится к периодическому контролю и обновлению расходных материалов для печати. Чаще всего управление принтерами-аппликаторами осуществляется по сети. Реже — непосредственно на аппликаторе.

Виды палетных аппликаторов

Достаточно частым требованием для нанесения этикетки на палету является необходимость нанесения этикеток на две поверхности, чтобы и при продольной, и при поперечной установке палеты на стеллажи возможно было считать маркировку. Аппликаторы, маркирующие палеты, делятся на несколько категорий, определяемые по количеству остановок палет для двусторонней маркировки:

- одностоповые — требующие только одной остановки палеты для маркировки двух поверхностей;

- двухстоповые — требующие двух остановок палет;

- бесстоповые — маркирующие «на ходу».

Палетные аппликаторы отличаются более сложным механизмом нанесения и возможностью печатать этикетки большего размера, как следствие, это отражается на цене. В случае если палеты требуется маркировать только одной этикеткой, то возможно использовать аппликатор такого же типа, как и для маркировки более мелкой упаковки. В дальнейшем наличие только одной этикетки создаст определенные сложности получателям товара, но с целью экономии средств на маркирующем оборудовании возможен и такой способ.

Палетные аппликаторы чаще всего монтируются в своих кабинах, которые опционально могут оснащаться обогревателями или кондиционерами, а также имеется возможность устанавливать внутрь этих кабин системный блок компьютера для возможности управления аппликатором непосредственно на месте. Такие кабины требуют большего места для установки, и сами аппликаторы имеют больше требований к производственным линиям, чем приборы, маркирующие упаковку с товаром.

Палетные аппликаторы чаще всего монтируются в своих кабинах, которые опционально могут оснащаться обогревателями или кондиционерами, а также имеется возможность устанавливать внутрь этих кабин системный блок компьютера для возможности управления аппликатором непосредственно на месте. Такие кабины требуют большего места для установки, и сами аппликаторы имеют больше требований к производственным линиям, чем приборы, маркирующие упаковку с товаром.

В качестве расходных материалов используются бумажные самоклеящиеся этикетки с требованиями к клею выдерживать хранение на не отапливаемых складах. Если продукция хранится под открытым небом, то используются синтетические этикетки, не боящиеся воздействий погодных условий: дождя, снега и прямых солнечных лучей. Такие этикетки являются более дорогими, но бумажная маркировка не будет потеряна с товара после первого же дождя.

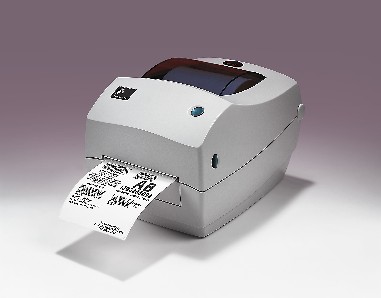

Более сложная ситуация с маркировкой поступающего товара складывается на складах, получающих продукцию от внешних поставщиков, особенно если поставщики маркируют свою продукцию разными способами или не маркируют штриховыми кодами вообще. В данном случае перед складом стоит задача однотипной маркировки каждого места хранения. Такая маркировка обеспечивается термо- или термотрансферными принтерами, устанавливаемыми непосредственно в местах приемки товара. Этикетки, напечатанные такими принтерами, наклеиваются вручную непосредственно в процессе приемки, и в этом случае многое зависит от персонала, осуществляющего приемку, так как вероятность нанесения на товар не той этикетки существенно выше, чем при маркировке на производстве. Сам процесс приемки товара на склад становится более сложным и более ответственным. Этикетка внутренней складской маркировки может содержать только штриховой код партии товара — этой информации достаточно для склада для отличия каждого места хранения при партионном учете, что существенно сказывается на стоимости расходных материалов.

Термотранферные принтеры

Термотрансферные принтеры, использующиеся на складах, делятся на четыре класса по производительности. По принципу работы, способам управления и дополнительным опциям они практически одинаковые, различия заключаются в способностях принтеров обеспечивать печать требующегося количества этикеток в день, на каждом месте приемки.

Принтеры малого класса (настольные) позволяют печатать до 1000 этикеток небольшого размера в день или до 400 палетных этикеток. Использование их целесообразно, если требуется домаркировывать небольшое количество поступающей продукции. При такой нагрузке типовой срок службы принтеров такого класса считается один год.

Принтеры среднего класса (торговые или коммерческие) позволяют печатать до 10’000 этикеток небольшого размера в день или до 4’000 палетных этикеток. Приборы данного класса наиболее часто используются на складах, где требуется маркировка большого количества поступающего товара.

Принтеры легкого промышленного класса используются там, где требуется большая надежность работающего оборудования или более жесткие условия эксплуатации, например при большой запыленности помещения.

Они используются для решения каких-либо специфических задач, выполняемых складом, например обязательная перемаркировка товара этикетками большого размера (до формата А3) или маркировка каждой единицы товара этикетками с описанием на русском языке, набранном мелким шрифтом (разрешение принтера — до 24 точек на мм).

Дополнительные функции принтеров для маркировки

Дополнительными опциями принтеров являются функции отделителя этикеток. Если они печатаются по одной штуке, то сотрудник склада не тратит время на отделение этикетки от подложки. Также существует функция отрезчика этикеток, который после печати нарезает требующееся количество этикеток на отдельные ленты. Управление принтерами осуществляется с рядом стоящего компьютера или удаленно по сети.

Дополнительными опциями принтеров являются функции отделителя этикеток. Если они печатаются по одной штуке, то сотрудник склада не тратит время на отделение этикетки от подложки. Также существует функция отрезчика этикеток, который после печати нарезает требующееся количество этикеток на отдельные ленты. Управление принтерами осуществляется с рядом стоящего компьютера или удаленно по сети.

Расходными материалами, как и в варианте с аппликаторами, являются термоэтикетки, бумажные этикетки или синтетические. Использование термоэтикеток позволяет сократить стоимость расходных материалов, так как в этом случае не используется красящая лента. Они более требовательны к условиям хранения продукции, к примеру они выцветают от прямых солнечных лучей. Работа принтера в терморежиме также снижает ресурс термоголовки приблизительно в два раза и, поскольку термоголовка является достаточно дорогой деталью принтера, ее необходимо учитывать в итоговой стоимости расходных материалов.

Мобильные принтеры

Отдельным классом можно считать мобильные принтеры. Отличие их заключается в том, что принтер находится непосредственно у сотрудника склада, осуществляющего входную маркировку, и печать этикеток производится поштучно, непосредственно у каждого принимаемого товара. К положительным сторонам такой маркировки относится то, что риск нанести не ту этикетку на принимаемый товар существенно ниже, так как каждая единица товара тут же после приемки получает этикетку, а также сотрудник не тратит время на перемещение к принтеру, печатающему этикетки. К примеру, если осуществляется приемка товара «А» в количестве пяти мест, то принтер распечатает пять этикеток именно для этого товара, и они могут быть тут же наклеены, в отличие от стационарного принтера, который печатает этикетки на весь принимаемый товар по накладной, и сотрудник должен выбрать этикетку именно того товара, который он хочет отмаркировать. К минусам данной технологии относится то, что такие принтеры должны управляться либо по радиосети, либо с терминала, находящегося у сотрудника, что подразумевает наличие системы управления складом достаточно высокого класса.

Практически все мобильные принтеры, которые осуществляют печать этикеток в терморежиме, имеют достаточно высокую ударопрочность и защиту от влаги и пыли. Также они могут работать при отрицательных температурах.

В настоящий момент технология маркировки с использованием мобильных принтеров считается наиболее прогрессивной, но требующих дополнительных затрат на обеспечение возможности самой мобильной маркировки.

Точно такое же оборудование используется в том случае, если при отгрузке со склада требуется наносить дополнительную маркировку для клиента.

В мире существует достаточно большое количество производителей термотрансферных принтеров, но наиболее надежными и популярными в России считаются Zebra и Datamax. Обе эти компании являются лидерами на мировом рынке принтеров, что позволяет им сочетать высокое качество оборудования с конкурентноспособной ценой.

Карл ДРАФФЕН, коммерческий директор "ИнфоТек и Сервис"